[TUTORIAL] Faça voce mesmo seu PNEU

Moderadores: CrisRCM, Abib, gbatistela, mach, pixelman

10 mensagens

• Página 1 de 1

[TUTORIAL] Faça voce mesmo seu PNEU

Esta super receita/tutorial foi retirado do Oficina Aberta escrito por Ivan Gouveia.

Para ver todas as fotos acessem o site.

Início do texto:

Já faz algum tempo que venho tentando escrever este tutorial. Se demorei muito, não é por ser a fabricação destes pneus uma coisa muito complicada, mas pelos meus comprometimentos com a informática, uma vez que o modelismo é um hobby. Então, minhas sinceras desculpas pela demora.

A medida que se vai lendo e vendo as fotos, pode-se notar que se trata de algo bem simples. Desprovido de mistérios e segredos sobre os procedimentos. Uma coisa relevante, entretanto, é a atenção para com certos tipos de produtos que são empregados no processo. Para estes itens, em tempo que considero oportuno, coloco observações quanto ao manuseio. Então, algum EPI (Equipamento de proteção individual) é necessário.

A construção dos moldes e pneus consiste de etapas que seguem uma ordem que, dependendo dos recursos de que se possa dispor, não será necessariamente a apresentada aqui. Neste caso especifico seguimos o raciocínio seguinte: tomar conhecimento do que queremos, reunir recursos e executar as tarefas.

ETAPA 1 - DETERMINAÇÃO DO PROJETO.

Vamos tomar conhecimento do que queremos. Se queremos criar um pneu apenas para repor um que está faltando naquele nosso modelo importado, que provavelmente nem fabriquem mais. Ou se queremos criar todos os pneus para nossos modelos. Se vamos copiar o pneu de algum modelo existente no mercado, ou se vamos criar nosso próprio modelo. Eu, particularmente, prefiro criar meus próprios pneus. Faço isso por duas razões: é difícil de achar bons modelos na minha escala favorita, ou seja, 1:25; se eu vier a comercializar minhas miniaturas, não quero que nenhum fabricante venha me chamar à atenção por estar copiando. O inconveniente é que sempre dá mais trabalho, além de não ficar tão bom quanto aqueles feitos por uma indústria competente.

Outra questão importante aqui, diz respeito à escala a ser usada, desenhos, fontes de informação como medidas, peso a ser suportado, etc.

No nosso caso, vamos fazer pneus maciços apenas. A escala usada será a de 1:25.

ETAPA 2 - REUNIÃO DE ITENS NECESSÁRIOS.

Itens de que se precisa dispor varia muito de caso para caso, mas em geral são os abaixo relacionados:

um maço de velas comuns de mais ou menos 50g ou 50g de parafina, que é o mesmo material;

200g de cera de encerar piso (dá até para seqüestrar aquela lata de cera que costuma ficar na lá na despensa). A preferência é para a cera incolor, mas pode ser de qualquer cor;

uma vasilha para preparo do desmoldante (quase sempre dá para conseguir alguma panela velha emprestada em casa, mas o ideal é que essa vasilha não volte a ter sua antiga finalidade na cozinha);

soprador térmico (pode ser suprido por aquele secador de cabelo tão disputado em casa, só cuidado para não sujá-lo muito);

uma lata de massa plástica pequena (as mais comuns são de 1kg, mas pode ser uma de 400g), são aquelas usadas no reparo da lataria de automóveis;

300g de resina poliéster acelerada (é a mesma resina usada em fibra de vidro (fiberglass)). A preferência por resina acelerada é a rapidez na curagem, além de dispensar a preocupação com aceleradores como o cobalto;

óculos de proteção;

máscara anti pó;

uma folha de lixa 220;

esmerilhadeira ou micro-retífica;

vasilha para preparo da resina;

espátula para mexer resina e massa plástica;

ETAPA 3 - PREPARO DO DESMOLDANTE.

A cera e as velas serão postas em uma vasilha, que por sua vez será levada ao fogareiro. A fusão total ocorre em cerca de 5 minutos em fogo baixo. A razão de se usar fogo baixo é a de que se está trabalhando com um produto altamente inflamável (cera).

Cera e velas.

A proporção que considero ideal para esse desmoldante, é de 50g de parafina (nesse caso velas) para 200g de cera.

Cera e velas já na panela, prontas para serem levadas ao fogareiro.

Cuidado, cera é produto altamente inflamável. Evite ficar mexendo na vasilha quando estiver no fogo. Principalmente, não fique com o rosto acima da panela enquanto ele estiver no fogo ou a cera estiver fervendo.

Depois de 5 minutos em fogo baixo, a cera e a vela se tornaram uma mistura homogênea e os pavios das velas podem ser retirados com uma pinça ou (já que estamos na cozinha) garfo.

Cera e velas já fundidas na panela.

Depois de uns 20 minutos, o desmoldante já se encontrada no estado sólido e pode ser aplicado com um pincel. Ele deve ser armazenado em uma vasilha bem fechada porque a cera que o compõe ainda pode se evaporar a longo prazo.

Desmoldante já no estado sólido e pronto para ser aplicado com pincel.

ETAPA 4 - CONFECÇÃO DO MOLDE

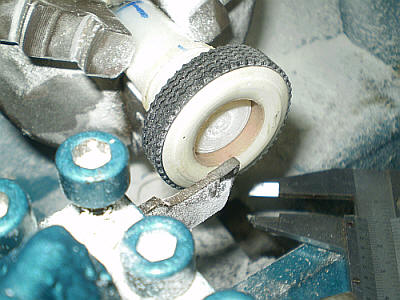

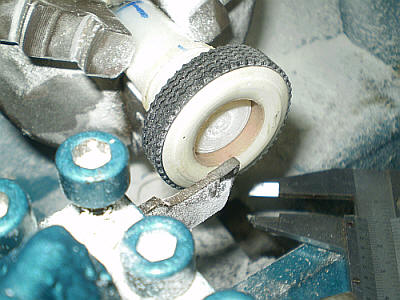

Para facilitar um pouco o andamento do tutorial, tomei emprestado um pneu de um brinquedo das crianças aqui de casa. É um pneu de borracha com 45mm diâmetro externo por 17mm de largura. Esta bem próximo da escala 1:25. Acrescentei um anel de PVC para facilitar a desmoldagem do centro do pneu.

O pneu da imagem abaixo está brilhoso devido à aplicação do desmoldante de cera com parafina. A cera foi aplicada com um pincel comum e em seguida foi dado um jato de ar quente (pode ser usado um secador de cabelo no lugar de um soprador térmico especifico) para espalhar uniformemente o desmoldante. É preciso esperar a peça esfriar para o desmoldante se tornar mais consistente, um ventilador ajuda muito nisso.

Pneu para o molde de exemplo.

Uma vez aplicado o desmoldante no modelo, procedemos a confecção do molde a partir de uma mistura de resina poliéster com massa plástica.

Massa plástica (esquerda e resina (direita).

Cuidado, a resina poliéster, a massa plástica e o catalisador são produtos inflamáveis e tóxicos. Manuseio-os em local ventilado. Use máscara e óculos.

Começa-se pondo a massa plástica e a resina num recipiente plástico próprio para a mistura. O fundo de um frasco plástico pode ser utilizado para isso. A proporção é de 50% para cada produto. Mas nada impede de se fazer experiências mudando essas proporções. Maior quantidade de resina torna a mistura mais fluida e mais fácil de penetrar nas ranhuras do objeto a ser moldado, mas ela é mais suscetível a gerar as indesejadas bolhas.

Massa plástica e resina num recipiente.

Com uso de uma espátula, mexe-se os dois produtos até tornar uma massa homogênea. O catalisador deve ser adicionado somente quando for aplicar a mistura.

Mistura da massa plástica com a resina num recipiente.

Mistura da massa plástica com a resina num recipiente e frasco de catalisador.

O catalisador é um peróxido orgânico que, além de inflamável, é muito tóxico. Tome muito cuidado com os olhos. Procure também usar luvas de borracha para manuseá-lo. A quantidade a ser aplicada na mistura se aprende mais na prática, mas lembre-se de que um frasco, daqueles que vem com a lata de massa plástica, é o bastante para preparar toda a massa que vem na lata. Para o molde do exemplo, usei de 6 a 12 gotas de catalisador. Se puser demais, a secagem fica bastante acelerada, mas pode fermentar e causar bolhas, deixando aquelas falhas indesejadas na peça. O catalisador só deve ser adicionado quando quando for aplicar a mistura. Lembre de mexer bem após a adição do catalisador, senão ocorrerão falhas com bolhas de resina não bem catalisadas, que demora muito para curar.

Um recipiente plástico, improvisado a partir de um frasco de um produto qualquer, servira para conter o molde que vamos fazer. O ideal é que esse recipiente seja flexível, resistente aos produtos utilizados (evitar usar recipiente de isopor, por exemplo), com largura que sobre ao menos 4mm em volta da peça a ser moldada (será a borda do molde) e com a altura da peça a ser moldada. Deve-se levar em consideração a grossura do fundo do molde, que deve ter cerca de 4mm em média. A preocupação é para não ficar muito fino e acabar trincando ao se desmoldar uma peça.

Recipiente plástico para conter o molde.

Despejamos a mistura já catalisada de resina com massa plástica até a metade do recipiente escolhido para o molde. Então, posicionamos a peça com o lado a ser moldado voltado para baixo, exercendo certa pressão, mas deixando no fundo a distância equivalente a espessura do fundo do molde, completamos o espaço a volta com a mistura já catalisada de resina com massa plástica.

Recipiente plástico com a peça no molde

O tempo de cura é bem curto, de 5 a 10 minutos. Com uma pequena espátula ou chave de fenda removemos o excesso de resina e procedemos a desmoldagem da peça. O ideal para isso é uma daquelas espátulas plástica usadas em manicure. Pode-se notar que no molde abaixo ficaram falhas devido às bolhas de ar, que ou são causadas pela fermentação ou por falha na aplicação da resina. Podem ser corrigidas com resina aplicada com um palito de dente. Eu refaço o molde.

Com o uso de uma esmerilhadeira ou micro-retífica cortamos o excesso de material e fazemos o polimento da superfície com uma lixa 220.

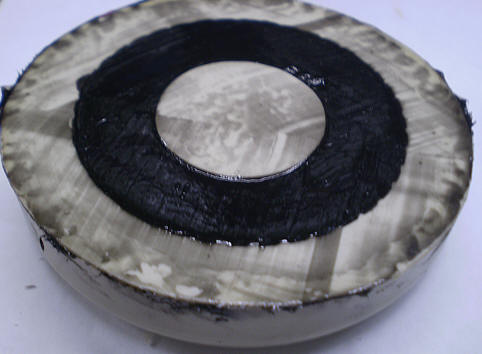

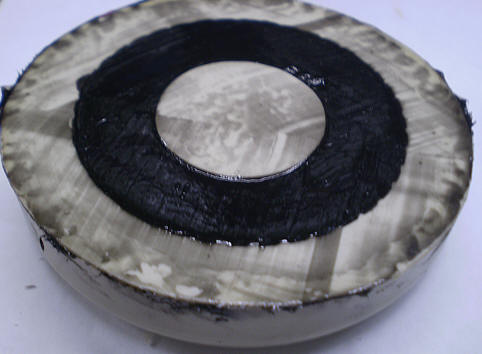

O resultado do molde é o apresentado abaixo, ainda sem a correção das falhas.

Como foi dito acima, seria melhor descartar este molde e fazer outro do início.

ETAPA 5 - CONFECÇÃO DO PNEU DE BORRACHA DE SILICONE.

Com moldes prontos, vamos finalmente fazer o pneus. Começamos aplicando o desmoldante, repetindo o mesmo processo descrito acima.

De: Acacio Antunes Pinto

Olá Amigo!!! Primeiramente parabéns pelo seu trabalho e eh muito bonita sua historia te admiro. Também faço miniatura de caminhões (SCANIA) e gostaria de tirar uma dúvida sobre a confecção de pneus, onde compro essa borracha de silicone preto? Ela é dura igual borracha de pneu? Ou é mole igual borracha de silicone pra fazer molde (eu utilizo essa pra fazer molde)? Onde você mora, pois gostaria de fazer uma visita e trocar experiências se for possível lógico. Um abraço e boa sorte. (05/03/2009)

Resposta:

Acacio Antunes Pinto, muito obrigado por seu comentário.

A borracha de silicone que uso é a mesma usada para vedação, redução de atrito, etc. Compro tubos de 290ml em casas de ferragens. Fica mais mole que a borracha de pneu de verdade, mas pode ser misturado pó de borracha de pneu para dar mais consistência.Moro em Cacoal, Rondônia. Abraços. (26/05/2009 00:41:28)

*obs.: Silicone preto, que dispensa pintura

Aplicamos a borracha de silicone nas laterais, exercendo certa pressão para não deixar bolhas de ar.

Em seguida, aplicamos a borracha de silicone até preencher completamente o molde.

Raspamos o excesso com uma régua (costumo usar o lado liso de uma lâmina de serra).

Imagem

Após cerca de 30 horas, a peça de borracha de silicone está pronta para ser desmoldada. O ideal para essa desmoldagem é a espátula plástica usada em manicure. Ferramentas de outros materiais podem agredir tanto a peça quanto o molde.

Depois da banda do pneu ser desmoldada. Repetimos o processo de aplicação de desmoldante e de borracha de silicone. Então, posicionamos a banda que foi retirada do molde sobre o silicone que foi novamente aplicado no molde. Após cerca de 30 horas, nosso pneu pode ser desmoldado, desta vez puxando pela parte saliente da banda que ficou por cima.

Imagem

CRIAÇÃO DO PROTÓTIPO DO ZERO (Scratch)

Fazer o protótipo e molde são processos muito trabalhosos. É como reinventar a roda literalmente. Mas a justificativa é a de que não queremos copiar um modelo já pronto por várias questões: direitos do fabricante, necessidade de uma escala específica, dificuldade de encontrar um modelo tal como imaginamos e, também, pela satisfação de vermos algo que criamos.

Neste caso, vamos fazer o protótipo de um pneu 1100 x 22 em escala 1:25.

Começamos esculpindo apenas uma pequena parte do desenho da banda de rodagem do pneu.

Aqui vai massa plástica automotiva, micro-retífica, estilete, paquímetro e muita, muita paciência.

O passo seguinte é reproduzir em massa plástica automotiva a peça que esculpimos pelos métodos descritos acima. Não se pode esquecer do desmoldante. Fiz cinco peças. Entretanto, as peças que vão nas laterais foram modificadas. Depois juntamos as peças como na figura abaixo:

É bom corrigir os defeitos aplicando mistura de resina com massa plástica com um palito de dentes. Calculamos o perímetro da circunferência do nosso modelo já descontando a grossura da banda de rodagem. Então, reproduzimos a peça acima até que dê para montar uma única peça com o comprimento do perímetro da circunferência que calculamos. Montado fica como a figura abaixo.

Depois fazemos um molde dessa peça.

Retocadas as falhas mais gritantes, depende da exigência de cada um, aplicamos o desmoldante para em seguida aplicarmos a borracha de silicone. Depois de umas duas horas, como é uma camada bem fina, de cerca de um a dois milímetros, neste caso, a banda de rodagem já está praticamente pronta:

Colocamos a banda de rodagem já cortada na medida que precisamos no molde para soldá-la com a própria borracha de silicone. Basta aplicar um pouquinho do produto, raspando o excesso em seguida.

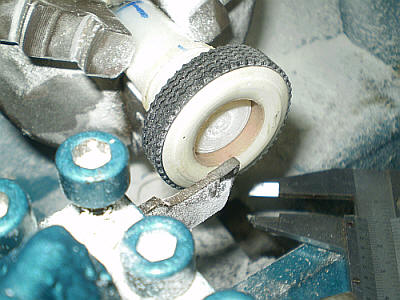

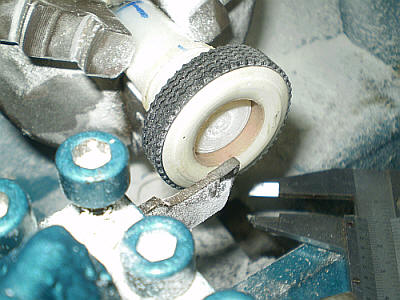

A partir daqui, vamos para o torno para esculpirmos os flancos do pneu. Quando ainda não tinha feito o mini-torno, eu usava qualquer motor elétrico pequeno, como os das impressoras HP mais antigas para tornear a peça. Usando o fundo de um frasco plástico qualquer, com mais ou menos a medida de que precisamos, fazemos um disco sólido de massa plástica automotiva, que será, digamos, o corpo do pneu.

Feitos os flancos, aplicamos a banda de rodagem para conferirmos diâmetro e largura.

Estando as medidas de acordo com nossas especificações, passamos a correção de falhas e colocação da marca ou outros desenhos. Fiz os sulcos mais profundos para dar mais contraste aos pneus.

Uma vez que o protótipo esteja satisfatório, passamos a confecção do molde seguindo os passos descritos acima.

Pneus 1100 x 22 em escala 1:25, produzidos a partir do protótipo descrito acima.

Pneus 1100 x 22 em escala 1:25, produzidos a partir do protótipo descrito acima.

CONSIDERAÇÕES FINAIS

Muitas outras técnicas e materiais existem. O objetivo aqui é compartilhar os meus métodos. Muita gente pode conhecer meios mais práticos de se chegar ao mesmo objetivo e, não duvido, a resultados muito melhores. Não falo da indústria, que tem mesmo a obrigação de produzir peças perfeitas. Ficarei grato pelas críticas construtivas, pois elas sempre contribuem para meu crescimento.

Fazer o protótipo e molde são processos muito trabalhosos. É como reinventar a roda literalmente. Entretanto, espero, em breve, mostrar a criação de outros protótipos. Espero poder melhorar os detalhes do pneu e do aro da roda

Se você se interessou por esse tutorial, pode livremente colocá-lo em seu site, contanto que cite a origem.

Este material ainda está incompleto, mais detalhes serão acrescentados assim que for possível.

Obrigado pela compreensão.

fim do texto.

O tuto não é meu como voces já viram o tuto tem o link no começo,só dei um "ctrl " achei muito uso e aproveitoso.

Se algum moderador quizer da uma editada pra melhorar,mande ve.

Obs: Postei porque não achei aqui no forum RCMASTER.

Para ver todas as fotos acessem o site.

Início do texto:

Já faz algum tempo que venho tentando escrever este tutorial. Se demorei muito, não é por ser a fabricação destes pneus uma coisa muito complicada, mas pelos meus comprometimentos com a informática, uma vez que o modelismo é um hobby. Então, minhas sinceras desculpas pela demora.

A medida que se vai lendo e vendo as fotos, pode-se notar que se trata de algo bem simples. Desprovido de mistérios e segredos sobre os procedimentos. Uma coisa relevante, entretanto, é a atenção para com certos tipos de produtos que são empregados no processo. Para estes itens, em tempo que considero oportuno, coloco observações quanto ao manuseio. Então, algum EPI (Equipamento de proteção individual) é necessário.

A construção dos moldes e pneus consiste de etapas que seguem uma ordem que, dependendo dos recursos de que se possa dispor, não será necessariamente a apresentada aqui. Neste caso especifico seguimos o raciocínio seguinte: tomar conhecimento do que queremos, reunir recursos e executar as tarefas.

ETAPA 1 - DETERMINAÇÃO DO PROJETO.

Vamos tomar conhecimento do que queremos. Se queremos criar um pneu apenas para repor um que está faltando naquele nosso modelo importado, que provavelmente nem fabriquem mais. Ou se queremos criar todos os pneus para nossos modelos. Se vamos copiar o pneu de algum modelo existente no mercado, ou se vamos criar nosso próprio modelo. Eu, particularmente, prefiro criar meus próprios pneus. Faço isso por duas razões: é difícil de achar bons modelos na minha escala favorita, ou seja, 1:25; se eu vier a comercializar minhas miniaturas, não quero que nenhum fabricante venha me chamar à atenção por estar copiando. O inconveniente é que sempre dá mais trabalho, além de não ficar tão bom quanto aqueles feitos por uma indústria competente.

Outra questão importante aqui, diz respeito à escala a ser usada, desenhos, fontes de informação como medidas, peso a ser suportado, etc.

No nosso caso, vamos fazer pneus maciços apenas. A escala usada será a de 1:25.

ETAPA 2 - REUNIÃO DE ITENS NECESSÁRIOS.

Itens de que se precisa dispor varia muito de caso para caso, mas em geral são os abaixo relacionados:

um maço de velas comuns de mais ou menos 50g ou 50g de parafina, que é o mesmo material;

200g de cera de encerar piso (dá até para seqüestrar aquela lata de cera que costuma ficar na lá na despensa). A preferência é para a cera incolor, mas pode ser de qualquer cor;

uma vasilha para preparo do desmoldante (quase sempre dá para conseguir alguma panela velha emprestada em casa, mas o ideal é que essa vasilha não volte a ter sua antiga finalidade na cozinha);

soprador térmico (pode ser suprido por aquele secador de cabelo tão disputado em casa, só cuidado para não sujá-lo muito);

uma lata de massa plástica pequena (as mais comuns são de 1kg, mas pode ser uma de 400g), são aquelas usadas no reparo da lataria de automóveis;

300g de resina poliéster acelerada (é a mesma resina usada em fibra de vidro (fiberglass)). A preferência por resina acelerada é a rapidez na curagem, além de dispensar a preocupação com aceleradores como o cobalto;

óculos de proteção;

máscara anti pó;

uma folha de lixa 220;

esmerilhadeira ou micro-retífica;

vasilha para preparo da resina;

espátula para mexer resina e massa plástica;

ETAPA 3 - PREPARO DO DESMOLDANTE.

A cera e as velas serão postas em uma vasilha, que por sua vez será levada ao fogareiro. A fusão total ocorre em cerca de 5 minutos em fogo baixo. A razão de se usar fogo baixo é a de que se está trabalhando com um produto altamente inflamável (cera).

Cera e velas.

A proporção que considero ideal para esse desmoldante, é de 50g de parafina (nesse caso velas) para 200g de cera.

Cera e velas já na panela, prontas para serem levadas ao fogareiro.

Cuidado, cera é produto altamente inflamável. Evite ficar mexendo na vasilha quando estiver no fogo. Principalmente, não fique com o rosto acima da panela enquanto ele estiver no fogo ou a cera estiver fervendo.

Depois de 5 minutos em fogo baixo, a cera e a vela se tornaram uma mistura homogênea e os pavios das velas podem ser retirados com uma pinça ou (já que estamos na cozinha) garfo.

Cera e velas já fundidas na panela.

Depois de uns 20 minutos, o desmoldante já se encontrada no estado sólido e pode ser aplicado com um pincel. Ele deve ser armazenado em uma vasilha bem fechada porque a cera que o compõe ainda pode se evaporar a longo prazo.

Desmoldante já no estado sólido e pronto para ser aplicado com pincel.

ETAPA 4 - CONFECÇÃO DO MOLDE

Para facilitar um pouco o andamento do tutorial, tomei emprestado um pneu de um brinquedo das crianças aqui de casa. É um pneu de borracha com 45mm diâmetro externo por 17mm de largura. Esta bem próximo da escala 1:25. Acrescentei um anel de PVC para facilitar a desmoldagem do centro do pneu.

O pneu da imagem abaixo está brilhoso devido à aplicação do desmoldante de cera com parafina. A cera foi aplicada com um pincel comum e em seguida foi dado um jato de ar quente (pode ser usado um secador de cabelo no lugar de um soprador térmico especifico) para espalhar uniformemente o desmoldante. É preciso esperar a peça esfriar para o desmoldante se tornar mais consistente, um ventilador ajuda muito nisso.

Pneu para o molde de exemplo.

Uma vez aplicado o desmoldante no modelo, procedemos a confecção do molde a partir de uma mistura de resina poliéster com massa plástica.

Massa plástica (esquerda e resina (direita).

Cuidado, a resina poliéster, a massa plástica e o catalisador são produtos inflamáveis e tóxicos. Manuseio-os em local ventilado. Use máscara e óculos.

Começa-se pondo a massa plástica e a resina num recipiente plástico próprio para a mistura. O fundo de um frasco plástico pode ser utilizado para isso. A proporção é de 50% para cada produto. Mas nada impede de se fazer experiências mudando essas proporções. Maior quantidade de resina torna a mistura mais fluida e mais fácil de penetrar nas ranhuras do objeto a ser moldado, mas ela é mais suscetível a gerar as indesejadas bolhas.

Massa plástica e resina num recipiente.

Com uso de uma espátula, mexe-se os dois produtos até tornar uma massa homogênea. O catalisador deve ser adicionado somente quando for aplicar a mistura.

Mistura da massa plástica com a resina num recipiente.

Mistura da massa plástica com a resina num recipiente e frasco de catalisador.

O catalisador é um peróxido orgânico que, além de inflamável, é muito tóxico. Tome muito cuidado com os olhos. Procure também usar luvas de borracha para manuseá-lo. A quantidade a ser aplicada na mistura se aprende mais na prática, mas lembre-se de que um frasco, daqueles que vem com a lata de massa plástica, é o bastante para preparar toda a massa que vem na lata. Para o molde do exemplo, usei de 6 a 12 gotas de catalisador. Se puser demais, a secagem fica bastante acelerada, mas pode fermentar e causar bolhas, deixando aquelas falhas indesejadas na peça. O catalisador só deve ser adicionado quando quando for aplicar a mistura. Lembre de mexer bem após a adição do catalisador, senão ocorrerão falhas com bolhas de resina não bem catalisadas, que demora muito para curar.

Um recipiente plástico, improvisado a partir de um frasco de um produto qualquer, servira para conter o molde que vamos fazer. O ideal é que esse recipiente seja flexível, resistente aos produtos utilizados (evitar usar recipiente de isopor, por exemplo), com largura que sobre ao menos 4mm em volta da peça a ser moldada (será a borda do molde) e com a altura da peça a ser moldada. Deve-se levar em consideração a grossura do fundo do molde, que deve ter cerca de 4mm em média. A preocupação é para não ficar muito fino e acabar trincando ao se desmoldar uma peça.

Recipiente plástico para conter o molde.

Despejamos a mistura já catalisada de resina com massa plástica até a metade do recipiente escolhido para o molde. Então, posicionamos a peça com o lado a ser moldado voltado para baixo, exercendo certa pressão, mas deixando no fundo a distância equivalente a espessura do fundo do molde, completamos o espaço a volta com a mistura já catalisada de resina com massa plástica.

Recipiente plástico com a peça no molde

O tempo de cura é bem curto, de 5 a 10 minutos. Com uma pequena espátula ou chave de fenda removemos o excesso de resina e procedemos a desmoldagem da peça. O ideal para isso é uma daquelas espátulas plástica usadas em manicure. Pode-se notar que no molde abaixo ficaram falhas devido às bolhas de ar, que ou são causadas pela fermentação ou por falha na aplicação da resina. Podem ser corrigidas com resina aplicada com um palito de dente. Eu refaço o molde.

Com o uso de uma esmerilhadeira ou micro-retífica cortamos o excesso de material e fazemos o polimento da superfície com uma lixa 220.

O resultado do molde é o apresentado abaixo, ainda sem a correção das falhas.

Como foi dito acima, seria melhor descartar este molde e fazer outro do início.

ETAPA 5 - CONFECÇÃO DO PNEU DE BORRACHA DE SILICONE.

Com moldes prontos, vamos finalmente fazer o pneus. Começamos aplicando o desmoldante, repetindo o mesmo processo descrito acima.

De: Acacio Antunes Pinto

Olá Amigo!!! Primeiramente parabéns pelo seu trabalho e eh muito bonita sua historia te admiro. Também faço miniatura de caminhões (SCANIA) e gostaria de tirar uma dúvida sobre a confecção de pneus, onde compro essa borracha de silicone preto? Ela é dura igual borracha de pneu? Ou é mole igual borracha de silicone pra fazer molde (eu utilizo essa pra fazer molde)? Onde você mora, pois gostaria de fazer uma visita e trocar experiências se for possível lógico. Um abraço e boa sorte. (05/03/2009)

Resposta:

Acacio Antunes Pinto, muito obrigado por seu comentário.

A borracha de silicone que uso é a mesma usada para vedação, redução de atrito, etc. Compro tubos de 290ml em casas de ferragens. Fica mais mole que a borracha de pneu de verdade, mas pode ser misturado pó de borracha de pneu para dar mais consistência.Moro em Cacoal, Rondônia. Abraços. (26/05/2009 00:41:28)

*obs.: Silicone preto, que dispensa pintura

Aplicamos a borracha de silicone nas laterais, exercendo certa pressão para não deixar bolhas de ar.

Em seguida, aplicamos a borracha de silicone até preencher completamente o molde.

Raspamos o excesso com uma régua (costumo usar o lado liso de uma lâmina de serra).

Imagem

Após cerca de 30 horas, a peça de borracha de silicone está pronta para ser desmoldada. O ideal para essa desmoldagem é a espátula plástica usada em manicure. Ferramentas de outros materiais podem agredir tanto a peça quanto o molde.

Depois da banda do pneu ser desmoldada. Repetimos o processo de aplicação de desmoldante e de borracha de silicone. Então, posicionamos a banda que foi retirada do molde sobre o silicone que foi novamente aplicado no molde. Após cerca de 30 horas, nosso pneu pode ser desmoldado, desta vez puxando pela parte saliente da banda que ficou por cima.

Imagem

CRIAÇÃO DO PROTÓTIPO DO ZERO (Scratch)

Fazer o protótipo e molde são processos muito trabalhosos. É como reinventar a roda literalmente. Mas a justificativa é a de que não queremos copiar um modelo já pronto por várias questões: direitos do fabricante, necessidade de uma escala específica, dificuldade de encontrar um modelo tal como imaginamos e, também, pela satisfação de vermos algo que criamos.

Neste caso, vamos fazer o protótipo de um pneu 1100 x 22 em escala 1:25.

Começamos esculpindo apenas uma pequena parte do desenho da banda de rodagem do pneu.

Aqui vai massa plástica automotiva, micro-retífica, estilete, paquímetro e muita, muita paciência.

O passo seguinte é reproduzir em massa plástica automotiva a peça que esculpimos pelos métodos descritos acima. Não se pode esquecer do desmoldante. Fiz cinco peças. Entretanto, as peças que vão nas laterais foram modificadas. Depois juntamos as peças como na figura abaixo:

É bom corrigir os defeitos aplicando mistura de resina com massa plástica com um palito de dentes. Calculamos o perímetro da circunferência do nosso modelo já descontando a grossura da banda de rodagem. Então, reproduzimos a peça acima até que dê para montar uma única peça com o comprimento do perímetro da circunferência que calculamos. Montado fica como a figura abaixo.

Depois fazemos um molde dessa peça.

Retocadas as falhas mais gritantes, depende da exigência de cada um, aplicamos o desmoldante para em seguida aplicarmos a borracha de silicone. Depois de umas duas horas, como é uma camada bem fina, de cerca de um a dois milímetros, neste caso, a banda de rodagem já está praticamente pronta:

Colocamos a banda de rodagem já cortada na medida que precisamos no molde para soldá-la com a própria borracha de silicone. Basta aplicar um pouquinho do produto, raspando o excesso em seguida.

A partir daqui, vamos para o torno para esculpirmos os flancos do pneu. Quando ainda não tinha feito o mini-torno, eu usava qualquer motor elétrico pequeno, como os das impressoras HP mais antigas para tornear a peça. Usando o fundo de um frasco plástico qualquer, com mais ou menos a medida de que precisamos, fazemos um disco sólido de massa plástica automotiva, que será, digamos, o corpo do pneu.

Feitos os flancos, aplicamos a banda de rodagem para conferirmos diâmetro e largura.

Estando as medidas de acordo com nossas especificações, passamos a correção de falhas e colocação da marca ou outros desenhos. Fiz os sulcos mais profundos para dar mais contraste aos pneus.

Uma vez que o protótipo esteja satisfatório, passamos a confecção do molde seguindo os passos descritos acima.

Pneus 1100 x 22 em escala 1:25, produzidos a partir do protótipo descrito acima.

Pneus 1100 x 22 em escala 1:25, produzidos a partir do protótipo descrito acima.

CONSIDERAÇÕES FINAIS

Muitas outras técnicas e materiais existem. O objetivo aqui é compartilhar os meus métodos. Muita gente pode conhecer meios mais práticos de se chegar ao mesmo objetivo e, não duvido, a resultados muito melhores. Não falo da indústria, que tem mesmo a obrigação de produzir peças perfeitas. Ficarei grato pelas críticas construtivas, pois elas sempre contribuem para meu crescimento.

Fazer o protótipo e molde são processos muito trabalhosos. É como reinventar a roda literalmente. Entretanto, espero, em breve, mostrar a criação de outros protótipos. Espero poder melhorar os detalhes do pneu e do aro da roda

Se você se interessou por esse tutorial, pode livremente colocá-lo em seu site, contanto que cite a origem.

Este material ainda está incompleto, mais detalhes serão acrescentados assim que for possível.

Obrigado pela compreensão.

fim do texto.

O tuto não é meu como voces já viram o tuto tem o link no começo,só dei um "ctrl " achei muito uso e aproveitoso.

Se algum moderador quizer da uma editada pra melhorar,mande ve.

Obs: Postei porque não achei aqui no forum RCMASTER.

[center]

[Vendo] ou [Troco]

[/center]

[Vendo] ou [Troco]

[/center]

SAVAGE S.25 SAVAGE S.25  .25 .25  T3G-2400 2.4G 3 CANAIS T3G-2400 2.4G 3 CANAIS  TOP FUEL TOP FUEL  ORIGINAL ORIGINAL  ORIGINAL ORIGINAL  Praia de Ipanema Praia de Ipanema |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

muito maneiroooooooooooo!!

Infancia eu tive.....só não tive RC's [:

Eletrico é brinquedo??

Poe do lado então!!hahaha

FACEBOOK----> https://www.facebook.com/carlosyukio.shintani

Eletrico é brinquedo??

Poe do lado então!!hahaha

FACEBOOK----> https://www.facebook.com/carlosyukio.shintani

Team Losi 2.0 TLR x 2 Team Losi 2.0 TLR x 2  Ninja JXB02 e RB10 Killer Ninja JXB02 e RB10 Killer  DX3R DX3R  VPro VPro  Team losi Team losi  RCW RCW  logo vai ter pista aqui!! logo vai ter pista aqui!! |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

1 pergunta!! kkk

seria silicone de borracha ou borracha de silicone ??

por acaso seria a massa antiruido? usado em interiores de automoveis

seria silicone de borracha ou borracha de silicone ??

por acaso seria a massa antiruido? usado em interiores de automoveis

Infancia eu tive.....só não tive RC's [:

Eletrico é brinquedo??

Poe do lado então!!hahaha

FACEBOOK----> https://www.facebook.com/carlosyukio.shintani

Eletrico é brinquedo??

Poe do lado então!!hahaha

FACEBOOK----> https://www.facebook.com/carlosyukio.shintani

Team Losi 2.0 TLR x 2 Team Losi 2.0 TLR x 2  Ninja JXB02 e RB10 Killer Ninja JXB02 e RB10 Killer  DX3R DX3R  VPro VPro  Team losi Team losi  RCW RCW  logo vai ter pista aqui!! logo vai ter pista aqui!! |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

Fastinhu escreveu:1 pergunta!! kkk

seria silicone de borracha ou borracha de silicone ??

por acaso seria a massa antiruido? usado em interiores de automoveis

É aquele usado em montagens de aquarios.

O certo é silicone,ele se transforma em borracha depois que entra em contato com o ar.

Então é borracha de silicone.....afff cansei de tanto procurar no google..

[center]

[Vendo] ou [Troco]

[/center]

[Vendo] ou [Troco]

[/center]

SAVAGE S.25 SAVAGE S.25  .25 .25  T3G-2400 2.4G 3 CANAIS T3G-2400 2.4G 3 CANAIS  TOP FUEL TOP FUEL  ORIGINAL ORIGINAL  ORIGINAL ORIGINAL  Praia de Ipanema Praia de Ipanema |

- diegoscussiato

-

- Mensagens: 770

- Registrado em: 19 Fev 2010, 21:00

- Localização: Curitiba - PR

Re: [TUTORIAL] Faça voce mesmo seu PNEU

po q massa um dia eu faço mto massa...valeu

xray T4 14, Scx 10, Exo xray T4 14, Scx 10, Exo  Novak x2 e LRP Works x20 Novak x2 e LRP Works x20  Ko Propo Ex-1 v3 Ko Propo Ex-1 v3  SMC 6000mah 70c SMC 6000mah 70c  Blitz Protoform Blitz Protoform  LRP, RIDE, SWEEP LRP, RIDE, SWEEP  C.A.A.R C.A.A.R |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

Queria saber se tem algum tutorial de pneis para on road 1:10

No fim tudo vai dar certo , se não der certo ainda não é o fim!!!! KKKKKKKKKKKK até parece um cara de 55 anos de idade falando rsrs

Hobao gpx4 rtr Hobao gpx4 rtr  12 12  3 canais original do carro 3 canais original do carro  Rapicon 16% Rapicon 16%  Porche 911 Porche 911  Original do carro de borracha Original do carro de borracha  Uma aqui em araçatuba Uma aqui em araçatuba |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

os pneus são resistentes pelo menos? da pra moldar qualquer pneu ne? o duro é fazer, colar na roda e o mesmo rasgar/nao durar nada...

DM-1 ALPHA RC/SAVAGE FLUX DM-1 ALPHA RC/SAVAGE FLUX  GO .21 GX2-5RHO/MAMBA 2200KV GO .21 GX2-5RHO/MAMBA 2200KV  KO PROPO EX10 HELIOS KO PROPO EX10 HELIOS  Tornado 25%/ LIPO 3/2S Tornado 25%/ LIPO 3/2S  ALPHA R3/SAVAGE FLUX ALPHA R3/SAVAGE FLUX  ALPHA RC/HPI ALPHA RC/HPI  UFMT - CUIABÁ UFMT - CUIABÁ |

- claudio.tb

-

- Mensagens: 4

- Registrado em: 20 Set 2012, 23:00

- Localização: tubarao

Re: [TUTORIAL] Faça voce mesmo seu PNEU

amigo so uma dica pra vc .tambem poderia usar como material do pneus cola de vidros automotivos ou cicaflex que sao bem mais resistentes que siliconee iclusive aguentaria bem ate em um pneu de bug... blz te mais.

claudio.tb

xtm xt2e xtm xt2e  brusheles 2900 kv brusheles 2900 kv  airtronics mxs airtronics mxs  eletrico eletrico  xt2e xt2e  off off  gravatal gravatal |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

khallyl escreveu:os pneus são resistentes pelo menos? da pra moldar qualquer pneu ne? o duro é fazer, colar na roda e o mesmo rasgar/nao durar nada...

Esse tutorial é para plastimodelismo ou similares, usar para automodelismo não vai dar certo, o composto da borracha não é apropriado para andar em asfalto nem na terra, iria desgastar muito rápido e não teria um bom grip.

Revo/Inferno NEO/DBX VE/SSK Revo/Inferno NEO/DBX VE/SSK  trx 3.3/KE21R/Vortex 10/PRO15 trx 3.3/KE21R/Vortex 10/PRO15  Spektrum DX2.0 Spektrum DX2.0  BYRON RACE 20%/Lipo 2S-3S BYRON RACE 20%/Lipo 2S-3S  Truggy/Buggy Truggy/Buggy  PHALTLINE/GT SLICK PHALTLINE/GT SLICK  Vila Nova Manchester Vila Nova Manchester |

Re: [TUTORIAL] Faça voce mesmo seu PNEU

Interessante o Tutô, mas como ja trabalhei muito com silicone sei que ele vai se desgastar muito rápido, como foi dito acima, aquela cola de vidros automotivos é imensamente mais resistente que o silicone.

Kyosho Superten - GT15

Kyosho Superten - GX12

Kyosho FW05rr- O.S 12TZ Spec II Tuned

Kyosho FW06 - GXR-15

Capricorn Lab C02 - REDS M3-Tuned

TRAXXAS Revo 3.3 - TRX 3.3

Kyosho Inferno MP777 WC - Sírio .24 5P Tuned

Kyosho Superten - GX12

Kyosho FW05rr- O.S 12TZ Spec II Tuned

Kyosho FW06 - GXR-15

Capricorn Lab C02 - REDS M3-Tuned

TRAXXAS Revo 3.3 - TRX 3.3

Kyosho Inferno MP777 WC - Sírio .24 5P Tuned

Byron 20%/12% Byron 20%/12%  Sintec/Alpha/Matrix/outros... Sintec/Alpha/Matrix/outros...  L2 Sul Brasília L2 Sul Brasília |

10 mensagens

• Página 1 de 1

Quem está online

Usuários navegando neste fórum: Nenhum usuário registrado e 26 visitantes